Srebrzenie, czyli powłoki srebrne mają szerokie zastosowanie jako powłoki dekoracyjno-ochronne, głównie dla wyrobów jubilerskich i nakryć stołowych oraz jako powłoki ochronne i techniczne w elektronice.

W firmie Galvano Aurum stosowane są procesy nakładania:

- srebra jasnego – charakteryzującego się wysokim połyskiem i najwyższym stopniem bieli. Wymagane jest takie zabezpieczenie nałożonej warstwy, aby możliwie jak najdłużej nie pokrywała się ciemnym nalotem siarczków,

- srebra klasycznego – pozwalającego na barwienie,

- srebra konserwatorskiego – pozwalającego na selektywne wybłyszczanie.

Srebro (Ag) znane jest człowiekowi od czasów prehistorycznych. Podobnie jak złoto, ma długą historię. Ze względu na własności, a szczególnie na łatwość kształtowania i obróbki, wytwarzano z niego ozdoby oraz przedmioty codziennego użytku takie jak: zastawy stołowe, dzbany do przechowywania wody, wina, oleju itp. Starożytni wierzyli, że srebro – biały metal o ciepłym odcieniu i pięknym połysku – wywiera przemożny wpływ na rozwój życia na ziemi. Przyrównywali go do księżyca, któremu również przypisywali tę właściwość. Z tego też względu srebro było w dawnych wiekach poświęcone bogini księżyca, a w wiekach średnich półksiężyc stał się alchemicznym symbolem tego metalu.

Od najdawniejszych czasów srebro używane było w jubilerstwie oraz w wymianie towarowej jako nośnik wartości, np. w formie monet ze srebra lub jego stopów. Ta ostatnia funkcja była szczególnie istotna w średniowieczu lecz straciła na znaczeniu po odkryciu Ameryki, gdy do Europy napłynęły ogromne ilości srebra z tego kontynentu. Później rozwinęły się zastosowania przemysłowe tego metalu, szczególnie w postaci pokryć osadzanych metodą galwaniczną.

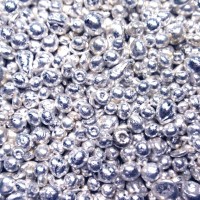

W początkowym okresie rozwoju technologii galwanicznego srebrzenia nie można było osiągnąć grubszych, zwartych powłok srebrnych. Dla ich uzyskania trzeba było co pewien czas przerywać proces srebrzenia, a powłoki srebrne poddawać obróbce szczotkami metalowymi (kracowanie). Z tego powodu prowadzono próby, aby uzyskać polepszenie struktury nakładanych powłok srebrnych przez wprowadzenie odpowiednich dodatków do kąpieli.

W początkach dwudziestego wieku procesy elektrolitycznego osadzania metali, w tym również srebra, należały do rzemiosła w ścisłym tego słowa znaczeniu. Warsztaty prowadzące srebrzenie czy nakładanie innych powłok galwanicznych, na ogół matowych, wymagających polerowania mechanicznego, nie były wyposażone w urządzenia pozwalające na prawidłowe ustawienie właściwych parametrów pracy kąpieli i ich kontrolowanie.

W miarę rozwoju elektrochemii rozwijał się również przemysł elektrochemiczny (elektrochemia techniczna), w tym również galwanotechnika. Elektrolityczne osadzanie srebra prowadzi się dzisiaj przy parametrach intensywnych, tj. dużych gęstościach prądu, co umożliwia osiąganie znacznych szybkości osadzania (przeciętnie jeden mikrometr na minutę). Powłoki srebrne nakładane w takich warunkach charakteryzują się często dekoracyjnym wyglądem, tj. wysokim połyskiem i doskonałą odpornością na korozję.

Powłoki srebrne i srebrne stopowe (o niewielkich udziałach dodatkowego składnika) są stosowane w celach ochronno-dekoracyjnych jak również ochronno-technicznych – jako tzw. powłoki „funkcjonalne” o określonych właściwościach. Srebrne powłoki dekoracyjne nakłada się na wyroby użytkowe z metali nieszlachetnych dla nadania im szlachetnego wyglądu (barwa, połysk). Srebrne powłoki ochronno-dekoracyjne stosowane są w celu zabezpieczenia przedmiotów przed korozją.

Srebrne powłoki techniczne (funkcjonalne) stosowane są w celu uzyskania określonych właściwości fizycznych czy technologicznych powierzchni (chemia – odporność na korozyjne działanie związków chemicznych; przemysł metalowy – zmiana współczynnika tarcia, zwiększenie stopnia odbicia światła i połysku powierzchni; przemysł elektrotechniczny i elektroniczny – poprawa właściwości elektrycznych powierzchni, poprawa zdolności łączenia przez lutowanie itp.).

O tym, czy daną powłokę srebrną zaliczyć można do powłok ochronno-dekoracyjnych, czy tylko dekoracyjnych, decyduje przede wszystkim jej szczelność. Jest ona w dużym stopniu uzależniona od grubości warstwy, chociaż nie jest to czynnikiem decydującym. Brak porowatości (szczelność powłoki) zależy również, i to w znacznej mierze, od gładkości powierzchni metalu podłoża i od struktury zarówno podłoża, jak i powłoki.

Dla wyrobów srebrzonych grubość pokrycia należy uzgodnić pomiędzy zamawiającym i producentem. W przypadkach technicznie uzasadnionych dopuszcza się stosowanie powłok srebrnych o dowolnych grubościach minimalnych, wyrażonych w liczbach całkowitych, jednak nie mniejszych niż dwa mikrometry. Gdy powłoki srebrne są obrabiane mechanicznie (docieranie, polerowanie, dogładzanie), wymagania co do ich grubości oznaczają wartość po obróbce mechanicznej.

Z wyrobów metalowych poddawanych galwanicznemu srebrzeniu ochronno-dekoracyjnemu należy wymienić na pierwszym miejscu nakrycia stołowe. W przemyśle jubilerskim pokrywa się srebrem modną, ciekawie zaprojektowaną, sztuczną biżuterię, wyroby korpusowe i dewocjonalia. Grubość warstwy srebrnej osadzonej na wyrobach jubilerskich zależy w dużej mierze od rodzaju i przeznaczenia tych wyrobów. W większości przypadków nie przekracza ona jednak 5 mikrometrów.

Dzisiaj oprócz wyrobów srebrnych znajduje się na rynku również tania, sztuczna biżuteria „barwiona” srebrem. Są to modne wyroby jubilerskie, wykonane głównie z mosiądzu, niklowane z połyskiem i pokryte cienką powłoką srebrną, której grubość nie przekracza 1 mikrometra.